Ytbeläggning för neodym – om moderna magneter och korrosion

Ytbeläggning av neodym gör magneten mindre känslig för korrosion. När neodym, eller egentligen NdFeB, utsätts för luftfuktighet kan de korrodera, vilket kan förstöra magneten om man inte behandlar magneterna rätt från början. För att förhindra korrosion kan magneterna ytbehandlas.

Korrosionens grunder i magneter baserade på sällsynta jordartsmetaller

Korrosion är en väldigt negativ egenskap när det gäller permanentmagneter i NdFeB och SmCo legeringar. Mycket forskning har lagts ner på att ta fram lämpliga ytbehandlingsprocesser för att minska risken för korrosion men på senare tid har det även tagits fram nya typer av neodymmagnetmaterial med lägre risk för korrosionsangrepp.

Det finns två typer av korrosion när det gäller NdFeB magneter. Röd korrosion som uppträder ungefär på samma sätt som rost gör på järndetaljer, och vit korrosion som penetrerar magneten genom att vandra genom korngränserna imagnetmaterialet. Den vita korrosionen kan i slutändan leda till att magneten bara blir till pulver och upphör således att vara en magnet.

Grundproblemet ligger i att magneter till största delen är baserade på sällsynta jordartsmetaller som t.ex. samarium eller neodym. Dessa grundämnen har en starkt negativ elektrisk potential (-2,2 till -2,5 V) vilket leder till att om de utsätts för ökad temperatur tillsammans med hög luftfuktighet kan magneternas korrosion drastiskt öka. Samarium är oftast legerat med kobolt och får därigenom ett bättre skydd mot korrosion, medan neodymmagneterna är mer känsliga på grund av att magnetkornen i materialet hålls samman mekaniskt av en s.k. neodymrik korngräns. Denna korngräns är ungefär 5 % av den totala magnetvolymen och kan kemiskt ses som ren neodym. Förhöjd temperatur och luftfuktighet kan snabbt leda till hög accelererad korrosion och detta kan i sin tur leda till sönderfall av magneten där resterna blir neodymhydroxid och lösa NdFeB-korn.

Av denna information kan man lätt förstå att det är viktigt att välja rätt grundmaterial i magneten för att undvika framtida korrosionsproblem. Om magneterna är korrekt ytbehandlade och applikationen inte kräver höga temperaturer eller starka motfält kan man välja ett enkelt NdFeB-material men oftast är kraven högre både gällande temperatur, motfält och luftfuktighet. En grundlig genomgång tillsammans med en magnetleverantör är därför av stor vikt för att välja rätt material.

Olika NdFeB-material

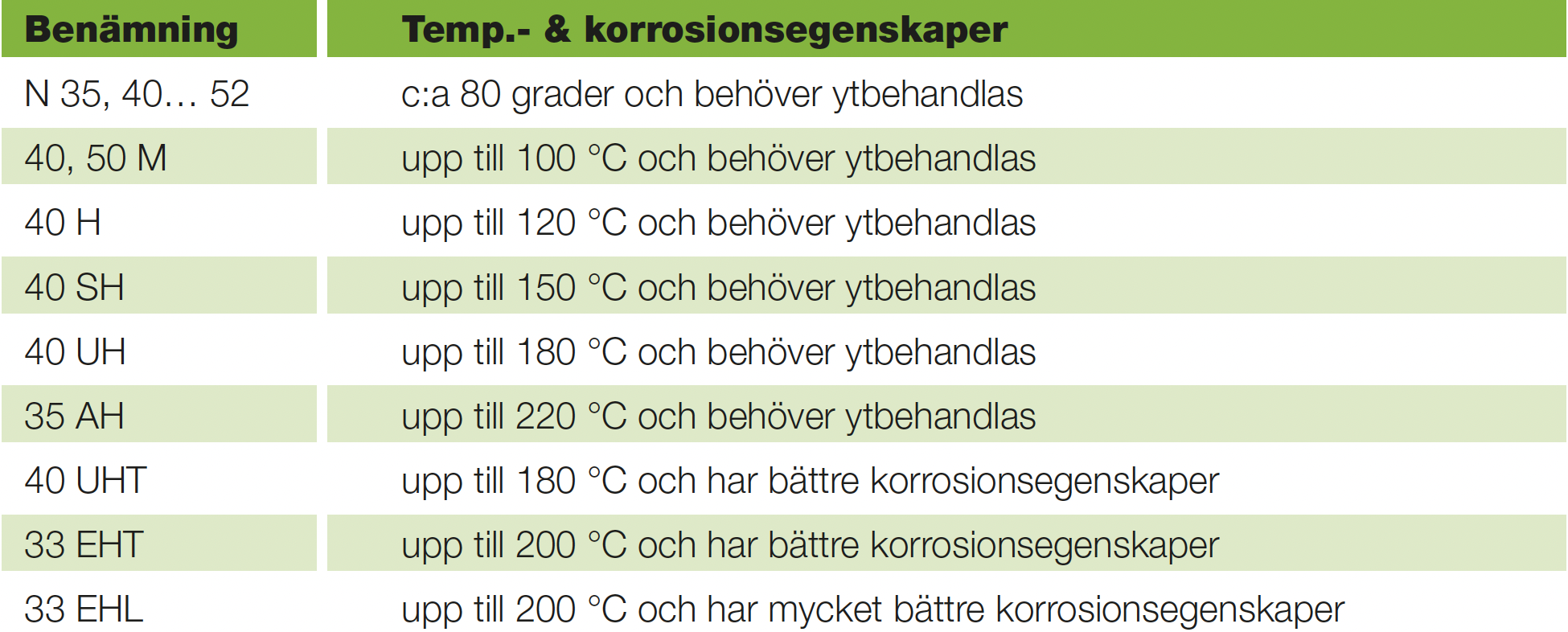

Som tidigare nämndes i inlägget så finns det olika NdFeB-legeringar. De så kallade lägre magnetkvaliteterna består till största delen av grundlegeringen NdFeB och har en sämre temperaturbeständighet och sämre korrosionsegenskaper. Går man upp i legeringskvalitet sker det ofta genom att man lägger till olika legeringselement som dysprosium och praseodym. Genom dessa legeringselement kan man både öka temperaturbeständigheten och förbättra korrosionsegenskaperna. De flesta magneterna idag tillverkas i Kina och här har man en nomenklatur som ungefär ser ut som nedan:

Ytbehandlingens grundprinciper för neodym utan korrosion

Den tillverkade NdFeB-magneten är i sitt grundtillstånd väldigt känslig för luftfuktighet. Man brukar därför i alla lägen ytbehandla magneten även om ingen ytterligare beläggning sker. Denna process kallas för passivering och görs på alla NdFeB-magneter för att kunna klara transporten från fabrik till slutkund. Det räcker med lite svett från handen som håller i magneterna för att de ska korrodera, så passivering är mycket viktigt. Det är också av största vikt att magneterna behandlas på ett korrekt sätt innan ytbehandlingen sker. Tillverkaren måste se till att magneten inte utsätts för luftfuktighet innan man ytbehandlar då detta kan starta korrosionen och magneterna korroderar under ytbeläggningen. Ytbehandling av magneter minskar inte bara korrosionen, utan det medför även andra fördelar. Små magnetiska partiklar finns alltid på magnetytan som t.ex. kan försvåra limning. Genom ytbehandling kan dessa partiklar lätt avlägsnas i en efterföljande rengöringsprocess. Magnetiserade magneter är spröda och måste behandlas varsamt. Magneterna kan lätt få kanter stötta eller delar av magneterna bortstötta (chipping). Även i detta fall har ytbehandlingen en positiv inverkan.

Metallisk ytbeläggning för neodym utan korrosion

Nickel-beläggning i Kina består oftast av Ni-Cu-Ni-beläggning eller Ni-Sn. Beläggningen läggs på galvaniskt och tjockleken på denna ligger mellan 10-30μm. Den ger en hård, nötningssäker, glänsande yta som enkelt kan rengöras utan problem. Zn-beläggning läggs också på galvaniskt och får en tjocklek på ca 6-15 μm. Zn har inte lika bra korrosionsskydd som Ni-Cu-Ni och får en vit yta.

Organisk ytbeläggning av neodym

Epoxybeläggning ger en 10-30 μm tjock svart yta som ger ett utomordentligt bra korrosionsskydd. Epoxy ger även ett gott nötningsskydd samt en god elektrisk isolation. Det finns ett antal ytterligare typer av ytbehandling av magneter men de ovan beskrivna är de vanligaste. Ni kan konsultera oss på Compotech när det gäller ytbehandling av både Neodym- och Samariumkoboltmagneter.

Vi hjälper dig att hitta neodym med rätt legering

Neodymmagneter eller egentligen NdFeB, som är en pulvermetallurgiskt framställd produkt baserad på neodym, järn och bor, som utgör imponerande magneter sett till sitt starka magnetfält. De är rent av de starkaste permanentmagneterna som går att tillverka idag och används i mängder av tillämpningar.