Minskad risk för momentrippel med drivsteg som har hög PWM-fekvens

Ett drivsteg med hög PWM-frekvens gör att högpresterande motorer prestera bättre och jämnare under en lägre temperatur.

En del nya motorkonstruktioner är luftlindade, innehåller moderna magneter och är ofta optimerade för batteridrift. Kort sagt är de lindade för att leverera höga hastigheter även vid låga matningsspänningar. Många av dessa motorer har tjockare koppartråd som är lindad färre varv jämfört med motorer designade för att drivas vid högre spänningar. En effekt av den här konstruktionen att induktansen blir väldigt låg.

Induktansen hos effektiva motorer ligger ofta på bara några tiotals µH

Dessa utrymmessnåla motorer har stora fördelar men induktansen gör det klurigt att styra dessa. För i kombination med en styrning med för låg PWM-frekvens får man för höga strömtoppar i motorns lindningar som resulterar i momentrippel, EMI och framförallt snabb temperaturstegring.

Varför är låg induktans egentligen en utmaning?

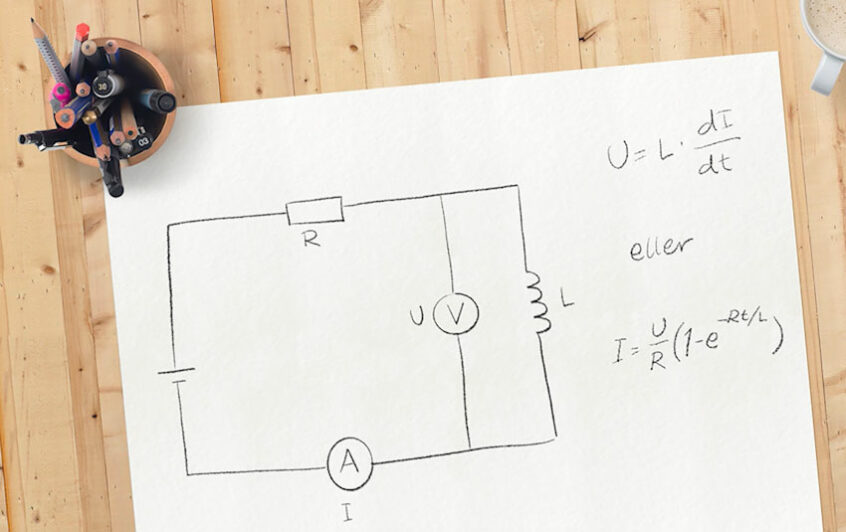

Men vi tar ett steg tillbaka och tittar på en förenklad krets med en motorlindning. Relationen mellan spänning, induktans och ström kan beskrivas som U = -L * dI/dt

L = induktansen (Henry)

U = spänningen (Volt)

I = strömmen (Ampere)

t = tiden (sekunder)

Det här innebär att strömmen i förhållande till tid är relaterad till spänningen och induktansen. Med lägre induktans ökar strömmen snabbare. För att kunna reglera strömmen till önskad nivå, måste alltså frekvensen med vilken man switchar lindningarna vara tillräckligt hög för att inte strömmen ska öka eller minska för snabbt mellan av- och påslag. Eller med andra ord, orsaka strömrippel.

Induktansnivån hos motorn är avgörande för vilken frekvens som är möjlig hos drivsteget

Alla moderna motorstyrningar är switchande istället för linjära, särskilt där verkningsgrad och/eller kompakta mått är viktigt. Switchande motorstyrningar innebär att de slår av och på halvledarbryggor med hjälp av PWM. De kör med en fast frekvens där pulsbredden styr hur mycket ström som tillåts flöda genom motorns lindningar.

En högre switchfrekvens är bättre för låginduktiva motorer. Men vad är en låg respektive hög switchfrekvens? Många större servodrivsteg arbetar med 20 kHz switchfrekvens och det gör dem i princip oanvändbara med små högeffektiva motorer. Till dessa krävs istället drivsteg med åtminstone 100 kHz. 100 kHz fungerar exempelvis för de flesta FAULHABER-motorer, medan de med lägst induktans kräver en switchfrekvens på 200 kHz.

Några exempel på drivsteg med 200 kHz switchfrekvens är smidiga lilla Capitan från Ingenia.

Om det inte räcker då, eller om din motorstyrning inte har tillräckligt hög switchfrekvens? Då kan du istället öka induktansen. Nackdelarna med det är att det ofta blir svårt att klämma in mer induktans inne i motorn, men det går ju alltid att addera induktans i serie med respektive lindning. Men det är utrymmeskrävande lösning som sällan kan bli ett verkligt alternativ.

Kontakta oss!

Vill du veta mer om hur du kan bygga mer konkurrenskraftig utrustning med drivpaket som är mindre, lättare och mer effektiva? Kontakta oss direkt!